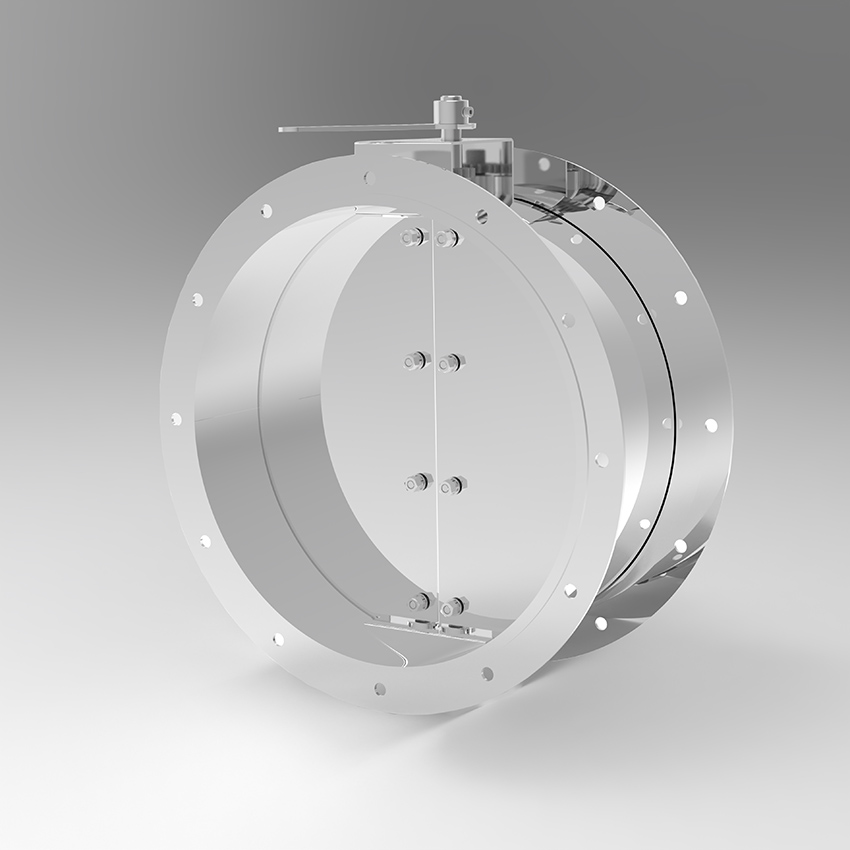

工(gōng)業4.0的浪潮正席卷全球,這股以智能製(zhì)造為核心的變革力量,正在重塑(sù)製造(zào)業的每一個角(jiǎo)落。作為工業流(liú)程控製(zhì)中不可或缺(quē)的關鍵設(shè)備,不鏽鋼閥門也站在了智能升級的十字路口(kǒu)。在(zài)工業(yè)4.0時代,不(bú)鏽鋼閥門不再僅僅是一個機械的流體控製(zhì)裝置,而是逐(zhú)漸演變為集傳感器、執行器、控製器和通信模塊於一體的智能(néng)節點,成為工(gōng)業物聯網(IIoT)的重要(yào)組成部分。

那麽,在工業(yè)4.0時代,不鏽鋼閥門究竟是如何實現智能(néng)升(shēng)級的呢?

首先,傳感器技術的應用是閥門智能升級的基礎。通過在閥門上(shàng)集成壓力、溫度、流(liú)量、液(yè)位等傳感器,可以實時監測流體的狀態和閥門的運行參數。這些數據通(tōng)過數據線或無線網絡傳輸到(dào)中央控製係統,為操作人員提供(gòng)實(shí)時的閥門狀態信息,實現遠程監控和故障預警。例如,壓力(lì)傳感器可以監測管道內的壓力變化,當壓力超過設定閾值時,係(xì)統可以自動發出警(jǐng)報,甚至觸發安全聯鎖裝置,防止事故(gù)發生(shēng)。

其次,執行機構(gòu)的智能化是閥門(mén)升級的關鍵。傳(chuán)統的閥門執行機構多為電動、氣動或液(yè)動,通過接收控(kòng)製信號來實現閥門的開關或調節。而(ér)在工業4.0時代,執行機構開始集(jí)成更多的智能(néng)功能。例如,采用伺服電機驅動的執行機(jī)構可以實現更加精確的閥門(mén)定位和流量控製;采用變頻(pín)技術的電動執行機構可以根據實際需要調節電機轉速,實現節能運行;采用自適應性控製算法的執行(háng)機構可以自動調整控製參數,適應不同的工(gōng)況變化。

再次,控製係統的智能(néng)化是閥門升級的核心。通過采用(yòng)可編程邏(luó)輯控製器(PLC)、分布式控(kòng)製係統(DCS)或現場總線控製係(xì)統(FCS)等(děng)先進的控製係統,可以實現閥門的自動(dòng)化控製和智能化管理。例如,PLC可以根據預設(shè)的程序和實時數據,自動控(kòng)製閥門的開關和調節(jiē);DCS可以實現大型工廠中多個閥門(mén)的集中監控(kòng)和(hé)協調(diào)控(kòng)製;FCS可以實現現場設備之間的通信和數據交換,提高係統的可靠性和靈活性。此(cǐ)外,通過引入人工智能(AI)和機器學(xué)習(ML)技術,控製係統還可以(yǐ)實現(xiàn)預測性維護、故(gù)障診斷和優化控製等功能,進一步提高閥門的運行效率(lǜ)和可靠性。

最(zuì)後,通信技術的應用是閥門智能升(shēng)級的保障。通過采用工業以太網、無線通(tōng)信等先進的通信技術,可(kě)以實現閥門與上位機、其他設備之(zhī)間(jiān)的(de)數據交換(huàn)和信(xìn)息共享。例如,通過工業以太網,可以將閥門的運行(háng)數據傳輸到監控中心,實現遠程監控和管理;通過無線通信,可以實現移動設備對閥門的控製和診斷,提高維護效率。此外,通過采用OPC UA、MQTT等標準的通信協議,可以實(shí)現不同廠家設備之(zhī)間的互操作(zuò)性,構建更加開放的工(gōng)業物聯網平台。

綜上所述,在工業4.0時代,不鏽鋼閥門的智能升級主要體現在傳感器技術的應用、執行機構的(de)智能化、控製係統的智能化和通信技術的應用等方麵。通過這些技術(shù)的應(yīng)用(yòng),不鏽鋼閥門可以(yǐ)實現實時(shí)監測、遠程控(kòng)製、故障預警、預測性維護、優化控製等功能,成為工業物聯網的重要組成部分(fèn),為工業生產的智能化、高效化、綠(lǜ)色(sè)化發展做出貢獻。未(wèi)來,隨著5G、AI、邊緣計算等技術的不斷發展,不鏽鋼閥門(mén)的(de)智能化水平將進一步提升,為工業4.0的深入推進提供更加有力的支撐。